Lean Management: Während Andreas in seiner Darstellung von Lean und New Work eine Überschneidung der beiden Themenfelder mit der Nennung von 10 Lean-Grundprinzipien argumentiert, möchte ich in diesem zweiten Teil der Lean-New Work Serie vier zentrale Elemente herausgreifen und näher erläutern.

Warum? Weil ich der Meinung bin, dass diese vier Elemente für die strategische Unternehmensausrichtung von enormer Bedeutung sind, große Parallelitäten zu New Work-Ansätzen aufweisen und häufig im Lean-Kontext übergangen oder zu Lasten der klassischen Methoden 5S, Rüsten, Wertstromanalyse oder Kanban außen vor gelassen werden.

#1 Führung im Lean-Kontext – Als Coach agieren und Potentiale fördern

Führung im Lean-Kontext wird durch ein vierstufiges Modell beschrieben: Stufe 1 und 2 zielen hauptsächlich auf individuelle Führung ab, Stufe 3 und 4 vermehrt auf institutionelle Führung. Darunter versteht sich die Ausrichtung von Menschen hinsichtlich Verbesserungsaktivitäten und Zielen.

Das Durchlaufen der Stufen ist als iterativer Prozess gemäß der PDCA-Logik ausgelegt – beginnt also, endet aber nie:

-

Abb. © Franziska Gütle Stufe 1 – Sich als Führungskraft entwickeln: Während bei herkömmlicher Führungshaltung häufig erwartet wird, einen erfolgreichen Führungsstil zu kopieren oder das das Anlernen durch einen Mentor erfolgt, setzt der Lean-Ansatz auf das Lernen der „True North“-Werte. Hiermit ist die Konkretisierung einer langfristigen, übergreifenden Unternehmensphilosophie, an der sich ein Unternehmen und demzufolge auch die Führungskräfte ausrichten sollten, gemeint. Toyota, der als Begründer des Lean-Ansatzes gilt, hat folgende fünf “True North”-Werte für Führungskräfte definiert: Herausforderung (im Sinne von herausfordernde Ziele setzen), Teamwork, Respekt für Menschen, Verbesserungsverständnis und Go & See (auch unter dem Begriff Gemba-Walk bekannt: Gehe an den Ort des Geschehens und schaue dir die Situation Vor-Ort an). Entscheidend bei der Interpretation der “True North”-Vision ist, dass es gar keine Rolle spielt, dass diese theoretisch nie vollumfänglich erreicht werden kann. Die fünf zentralen Elemente gelten als Richtungsgeber, als eine Art Kompass für die individuelle Entwicklung, und werden nicht hinterfragt. Anstelle dessen wird versucht, ihnen vom gegenwärtigen Zustand möglichst nahe zu kommen und kontinuierlich an sich selbst zu arbeiten.

- Stufe 2 – Andere coachen und weiterentwickeln: Häufig wird der Fokus auf Ergebnisse gelegt und die Mitarbeiter mit Belohnungen oder Bestrafungen angetrieben. Lean Leadership orientiert sich an Prozessen, indem das „Sehen lernen“ von Stärken und Schwächen Anderer eine elementare Rolle einnimmt. Mit minimalen Lehrmomenten maximalen Lernerfolg generieren und Mitarbeitern helfen, sich im Lernzyklus ihrer Persönlichkeitsentwicklung nach vorne zu bewegen – das sind die Ziele eines Lean Leaders.

- Stufe 3 – Täglich Kaizen unterstützen: Hier steht nicht die Performance-Steigerung einzelner Bereiche und das Verantwortlichmachen von Schlüsselpersonen im Vordergrund, sondern die Präsenz der Führungskraft, Lücken in Richtung „TRUE NORTH“-Vision zu identifizieren und andere zu befähigen, diese Lücken zu schließen. Nicht die eigene Leistung hinsichtlich umgesetzter Verbesserungsaktivitäten ist gefragt, vielmehr das Erkennen (strategisch) wichtiger Potentiale sowie die Initiierung neuer Aktivitäten. Die Führungskraft im Lean-Kontext stellt die Rahmenbedingungen sicher, schafft Freiräume zum Lernen und Experimentieren und unterstützt die Prozessbeteiligten durch Coaching und kurzzyklisches Feedback.

- Stufe 4 – Vision schaffen und Ziele abstimmen: Für die Entwicklung einer Führungskraft ist das Schaffen einer Vision sowie das Setzen und Abstimmen von Zielen und Plänen sehr wichtig. Bei herkömmlicher Führung wird häufig eine „dramatische“ Vision – hiermit meine ich tolle Präsentationsunterlagen und einen sehr sportlichen Umsetzungszeitraum – mit messbaren Plänen entwickelt, die mit Kennzahlen-Tracking bewertet und Leistungsträger identifiziert werden. Der Lean-Ansatz schlägt hier die Teilnahme aller Führungskräfte am Zielentfaltungsprozess (Hoshin Kanri) vor, bei dem gemeinsam Ziele und Mittel abgestimmt werden. Auf diesen Punkt werde ich gesondert nochmals eingehen.

#2 Wertstromorientierung – Hallo Prozessorientierung, Tschüss Silo-Denkweise

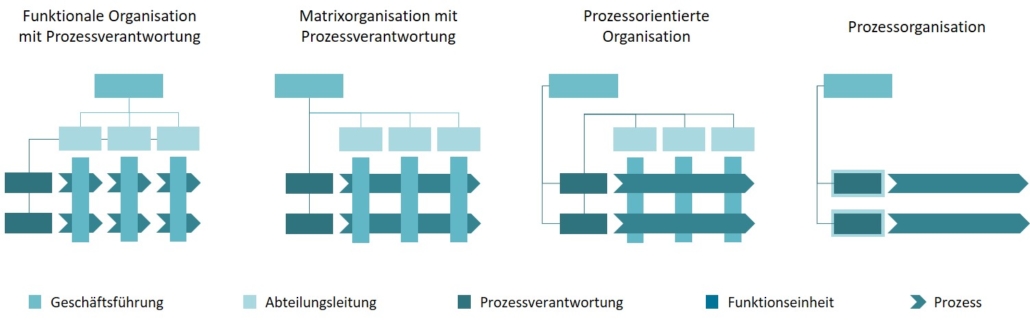

Als eines der fünf wesentlichen Prinzipien des Lean-Thinkings stellen Womack und Jones den Wertstrom vor – doch was bedeutet das? Das Einnehmen der Wertstrom-Perspektive steht für die Betrachtung einer gesamten Prozesskette, beginnend beim Kunden während der Angebotsphase bis hin zur Lieferung oder gar Installation des Produktes beim Kunden, also eine End-to-End Beziehung. Während Stand heute viele Unternehmen in der Industrie ihre Aufbauorganisation nach Funktionen organisiert haben – beispielsweise Abteilung Vertrieb, Einkauf, Produktion – zielt die Lean-Denkweise vermehrt auf eine Organisation nach Prozessen ab.

Dies hat zur Folge, dass jeder End-to-End-Prozess einen eigenen Verantwortlichen hat – den Wertstrom-Manager -, der nicht mehr nur Mitarbeiter einer einzelnen Funktion führt, sondern ein interdisziplinäres Team betreut. Doch was ist an dieser Organisationsform besser, die Funktionssicht hat sich doch über viele Jahre bewährt und zu Erfolg geführt? Mit zunehmender Komplexität wird das interdisziplinäre Arbeiten mit allen Prozessinvolvierten zunehmend wichtiger, da einzelne Bereiche in sich sich zwar optimieren und für ihre Probleme Lösungen erarbeiten können, die Gesamtperformance der Kette dadurch allerdings nicht besser wird. Häufig sind es die Schnittstellen an den Funktionsgrenzen, die für Reibungen, “Stau” oder Diskussionsbedarf sorgen – manchmal auch mögliche Interessenkonflikten zwischen den Verantwortlichen der Funktionseinheiten. Betrachtet man beispielsweise den gesamten Auftragsabwicklungsprozess eines produzierenden Unternehmens aus dem Maschinen- und Anlagenbau und macht sich die Mühe, sämtliche Schnittstellen und Übergaben im Prozess zu zählen, so ist zu erkennen, dass die Anzahl meist überraschend groß ist. Grob gesagt kann man pro Schnittstelle einen Tag Verlust in der Durchlaufzeit rechnen. Häufig finden Aktualisierungsvorgänge im ERP-System in der Nacht statt oder die Mitarbeiter sind bereits beschäftigt mit ihrem Tagespaket, wenn neue Aufgaben oder Nachfragen in ihrem Bereich aufschlagen. Nicht selten beeinträchtigt die Zeit, die ein Unternehmen durch die Schnittstellenproblematik verliert, die Gesamtdurchlaufzeit drastisch – bis zu 60%. Lassen Sie sich das bitte auf der Zunge zergehen, mehr als die Hälfte der Durchlaufzeit gehen durch Schnittstellen verloren – was für eine Verschwendung!

Die Organisation nach Wertströmen zeigt somit eine Möglichkeit auf, sich als Unternehmen kundenorientierter aufzustellen, Durchlaufzeiten durch das Eliminieren von Verschwendungen zu reduzieren und dem Kunden einen spürbaren Mehrwert durch ganzheitliche Prozesskettenbetrachtung zu bieten. Zudem verspricht der Abbau von Abteilungsgrenzen auch eine Verbesserung der übergreifenden Zusammenarbeit und Kommunikation.

#3 Shopfloor Management, Problemlösung und KVP – der effiziente Umgang mit Störungen, Problemen und Verbesserungen

Der Begriff Shopfloor Management steht in erster Linie für “Führen Vor-Ort” und wird im Lean-Kontext als Führungsinstrument interpretiert. Gelegentlich kommt es vor, dass der Eindruck entsteht, Shopfloor Management steht für das Aufstellen von Tafeln und für das Aushängen von bunten Bildern. Dies ist nur der verhältnismäßig kleine, sichtbare Teil – doch wie auch bei einem Eisberg gibt es noch eine Dimension unterhalb der Wasseroberfläche – und genau auf die kommt es an!

Ziel des Shopfloor Managements ist es, kurzzyklisch als Team zusammen zu kommen und die erbrachte Performance zu analysieren, Probleme und Abweichungen zu besprechen, Verantwortlichkeiten innerhalb des Teams abzustimmen und eine effiziente Kommunikation zu erwirken. Hierzu trifft sich die Führungskraft mit ihren Mitarbeitern täglich in der Regel zwischen 15 und 30 Minuten vor einem Board, auf dem die wichtigsten Kennzahlen verständlich visualisiert sind und mithilfe derer Entscheidungen getroffen werden können. Bitte plakatieren sie nicht das Board mit tollen Grafiken zu, die keiner versteht. Und noch eine wichtige Regel: Kein Aushang ohne Kommunikation! Das Board soll als Arbeitsmedium gelten, nicht als Staubfänger oder Marketingstellwand. Während dieses kurzen Treffens wird dann gemeinsam der anstehende Tag durchgesprochen und der vergangene reflektiert. Wenn es Probleme gibt, werden diese gemeldet und falls das Team keine Lösung findet, in die nächst höhere Ebene weitergereicht.

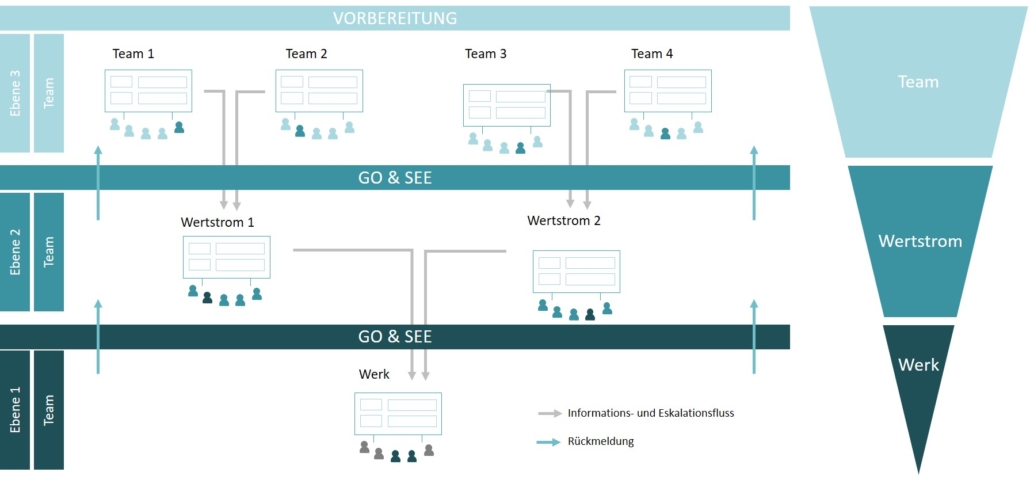

Und an dieser Stelle kommt die Unternehmenskaskade ins Spiel. Bei der Einführung von Shopfloor Management empfiehlt es sich, verschiedene Ebenen in Abhängigkeit von der Prozessbetrachtung zu bilden und zueinander zu synchronisieren. Auf der untersten Ebene befinden sich die Teams, die beispielsweise recht früh morgens mit ihren Meetings beginnen. In einem kurzen zeitlichen Versatz trifft sich dann die nächst höhere Ebene, in diesem Beispiel die Wertstrom-Ebene, in der die Teamleiter aus der ersten Ebene mit den Wertstrom-Verantwortlichen zusammen kommen. Analog nach diesem Schema kann das gesamte Werk unterteilt und miteinander verbunden werden.

Vorteil hiervon ist, dass bis spätestens Mittag sämtliche Unternehmensbereiche die Möglichkeit haben, ihre Probleme bottom-up vorzubringen und Entscheidungen top-down getroffen und effizient ohne Emailschlachten und Eskalationsmeetings kommuniziert werden können. Entscheidend für den Erfolg ist natürlich das strukturierte Vorgehen und eine gute Vorbereitung der Meetings von allen Beteiligten. Zudem hat zunächst jede Ebene die Möglichkeit, eigenständig ihre Probleme zu lösen – nur wirklich unlösbare Fälle sollten weitergereicht werden. Selbstorganisation und Selbstständigkeit sind gewünscht!

Und nun kommt der wirklich entscheidende Punkt des Shopfloor Managements – doch leider hören an dieser Stelle viele Unternehmen auf: Das “Tool” Shopfloor Management eignet sich auch ideal zur Weiterentwicklung der Mitarbeiter. Jedes hervorgebrachte Problem, jede aufgenommene Abweichung ist ein Schatz – eine einmalige Chance, etwas Neues zu lernen und etwas zu Verbessern. Unsere westliche Welt sucht leider viel zu häufig den Schuldigen und befasst sich mit der Frage, wer denn nun den Bock geschossen hat und versucht, Unangenehmes unter den nächsten Teppich zu kehren. Falscher Ansatz!

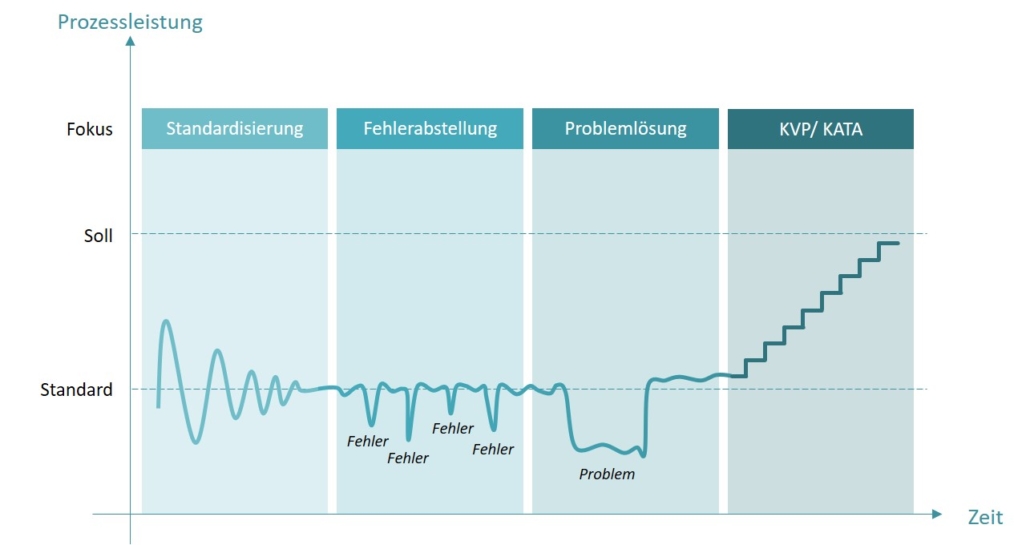

In der Lean-Welt wird sehr viel Wert auf das Standardisieren von Prozessen gelegt. Ohne Standard kann keine Abweichung oder gar ein Problem identifiziert werden. Demzufolge ist dies der erste Schritt in der nachhaltigen Weiterentwicklung eines bestehenden Systems. Abgeleitet aus der Definition eines Standards kann nun gemessen werden, ob gelegentlich Fehler auftreten, die durch Sofortmaßnahmen, sogenannte “Pflaster”-Lösungen, abgestellt werden können. Bleibt der Fehler bestehen, liegt ein Problem vor. Und an dieser Stelle setzt die Weiterentwicklung der Mitarbeiter ein: Sowohl für das systematische Lösen von Problemen als auch für die kontinuierliche Steigerung der Prozessleistung bietet der Lean-Ansatz Hilfestellungen, durch gezielte Fragetechnik und Coaching den Mitarbeiter zu befähigen, sich eigenständig der Lösung anzunähern, sich aus seiner Komfortzone zu bewegen und zu lernen – der Fachbegriff lautet hier Verbesserungs- und Coaching-Kata.

Der aus dem japanischen stammende Begriff Kata steht übersetzt für eine Art und Weise, etwas zu tun oder für eine Routine, die dafür sorgt, dass eine Organisation mit unvorhergesehenen und dynamischen Verhältnissen effektiv umgehen kann. Grundlegend gibt es zwei Arten der Kata, die sogenannte Verbesserungs-Kata und Coaching-Kata. Bei der Verbesserungs-Kata handelt es sich um die wiederholende Routine, die zur kontinuierlichen Prozessverbesserung angewendet wird. Diese Denk- und Handlungsweise wird durch die Coaching-Kata jedem Mitarbeiter der Organisation vermittelt und beigebracht.

Häufig finden im Unternehmensalltag Verbesserungsversuche nach dem Gießkannenprinzip statt und beschäftigen sich mit der Frage „was können wir tun?“. Viele Ideen, viele Vorschläge – wer ein betriebliches Vorschlagswesen hat verwendet viel Aufwand, diese Ideen und Vorschläge monetär zu bewerten und zu priorisieren. Während dieser Ansatz meist wenig zielorientiert ist – Stichwort True North -, befasst sich die Verbesserungs-Kata mit der Frage „was müssen wir tun?“, um einen gewissen Zielzustand zu erreichen.

Wie funktioniert nun die Verbesserungs-Kata: Unter Berücksichtigung der langfristigen Vision wird, basierend auf dem Verständnis des gegenwärtigen Ist-Zustands, ein nächster Zielzustand gemeinsam zwischen Führungskraft und Mitarbeiter festgelegt. Beim Hinarbeiten auf das nächste Ziel treten Hindernisse auf, welche definieren, woran die Organisation bzw. der einzelne Mitarbeiter arbeiten „muss“. Hier gilt es, das auftretende Hindernis zu verstehen und anschließend durch geeignete Maßnahmen zu überwinden. Diese Abfolge ist ein immer wiederkehrender Prozess und gehört bei Toyota zu einem festen Bestandteil des täglichen Führens von Mitarbeitern. Zur Unterstützung für die Führungskraft gibt die Coaching-Kata dem Anwender fünf Fragen an die Hand, die den sich im Lernprozess befindenden Mitarbeiter befähigen sollen, Zielzustände eigenständig zu erreichen:

- Was ist der Ist-Zustand?

- Was ist der momentane Ist-Zustand? Was war dein letzter Schritt? Welche Wirkung hast du erwartet? Was ist tatsächlich eingetreten? Was hast du aus diesem Schritt gelernt?

- Welche Hindernisse halten aus deiner Sicht den Prozess davon ab, den Ziel-Zustand zu erreichen?

- Was ist deshalb dein nächster Schritt? Welche Wirkung erwartest Du?

- Wann können wir uns ansehen, was du aus dem Schritt gelernt hast?

#4 Zielentfaltungsprozess – Identifikation mit Zielvorgaben und Strategie

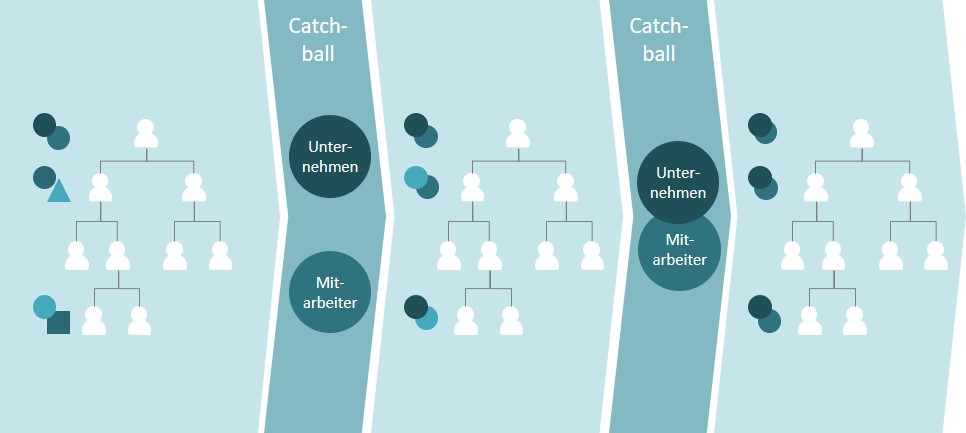

Wie schon in Stufe 4 des Lean-Leaderships Modells angedeutet, spielt das Schaffen einer ausdrucksstarken, verständlichen Vision und das Erstellen und Abstimmen von Zielen eine elementare Rolle in der Führungskräfteausbildung. Im Lean-Jargon fällt hier der Ausdruck Hoshin Kanri, was übersetzt ins Deutsche so viel wie Kompassnadel heißt. Der Begriff steht für die Bereitstellung eines durchgängigen und abgestimmten Strategieplans, der für sämtliche Ebenen eines Unternehmens strategische Durchbruchsziele übersetzt, sowohl horizontal (zwischen Abteilungen) als auch vertikal (zwischen Hierarchiestufen) abstimmt und gezielt mit Maßnahmen die Umsetzung vorantreibt. Zu den Zielen, die mit dem Einsatz von Hoshin Kanri angestrebt werden, zählt einerseits die Überzeugung einer Organisation, in Richtung eines partizipativen Managementstils zu gehen – weg von der Entscheidung weniger, hin zu einer konsolidierten Lösung. Andererseits steht die ganzheitliche Ausrichtung eines Unternehmens, auf eine gemeinsame Richtung hinzuarbeiten, als zentrales Element im Vordergrund. Die Auswirkung einer fehlenden Richtung, einer nicht aussagekräftigen Vision und einer nicht abgestimmten Strategie zwischen verschiedenen Unternehmensbereichen ist nicht zu unterschätzen. Ohne Richtung, keine sichtbare Verbesserung – ohne klare Zielvorstellung, kein Ankommen am gewünschten Ziel – ohne ambitionierte Herausforderung, kein Verlassen der Komfortzone!

Um eine Harmonisierung der Zielvorstellungen sowohl auf horizontaler als auch auf vertikaler Ebene zu erwirken, wird ein sogenannter Catchball-Prozess eingesetzt. Hierbei nähern sich Mitarbeiter, Führungskräfte und Geschäftsführung über einen iterativen Prozess an, indem ein gemeinsames Verständnis für die Unternehmensziele entwickelt und dessen Umsetzung geplant wird. Integration fördert die Identifikation, Gehört Werden und die Möglichkeit zur Mitbestimmung zeigt Wertschätzung!

Reflexion und Rückblick auf die vier vorgestellten Lean-Elemente: Geht es nicht letzten Endes darum, sich als Unternehmen ein System zu schaffen, das dauerhaft in der Lage ist, auf stetigen Wandel zu reagieren? Ein System, dass sich kontinuierlich weiterentwickelt? Ein System, das tagtäglich von seinen Mitarbeitern optimiert und mitgestaltet wird? Ein System, in dem nicht nur Menschen arbeiten, sondern an dem auch aktiv gearbeitet wird?

Herzliche Grüße

Franziska

Überblick zur gesamten Serie:

- Teil #1: Quo Vadis Lean Management | Lean-Reifegrad in der Wirtschaft | Lean als Haltung und Philosophie

- Teil #2: Lean Elemente, die in Verbindung zu New Work stehen: Lean Leadership | Wertstromorientierung | Shopfloor Management | Hoshin Kanri

- Teil #3: Unterstützung Lean für New Work | hybride Organisation | Evolution, Ergänzung oder Widerspruch?

Bildnachweis

- Beitragsbild: ID 137009917 © Alberto Andrei Rosu | Dreamstime.com

- Alle anderen Abbildungen: © Franziska Gütle